قالب سازی دایکاست چیست؟ و انواع آن کدام است؟

یکی از فناوری هایی که در صنایع مختلف کاربرد گسترده ای دارد، قالب سازی است. در این مقاله قصد داریم، قالب سازی دایکاست را به طور دقیق معرفی و نحوه عملکرد آن را بیان کنیم.

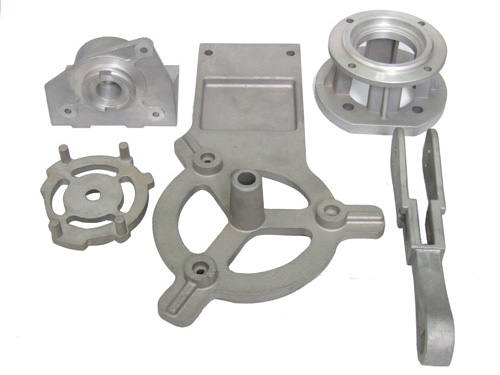

قالب سازی دایکاست در واقع نوعی فرآیند ریخته گری است که به صورت خودکار انجام می شود. فرآیند ذکر شده با فشار و سرعت بسیار بالا (حدود ۱۵۰ تا ۱۲۰۰ بار و سرعت ۵۴۰ کیلومتر در ساعت) انجام می شود. همچنین لازم به ذکر است که قالب سازی با استفاده از آلیاژ هایی که نقطه ذوب پایینی دارند و برای تولید قطعات حجیم با پیچیدگی های خاص، استفاده می شوند، انجام می شود.

مزایای قالب سازی دایکاست

قالب سازی دایکاست مزایای بسیار زیادی دارد که در ادامه مطلب برای تان بیان خواهیم کرد.

- تولید انبوه: اغلب برای تولید انبوه محصولات مورد استفاده قرار می گیرند؛ زیرا این نوع ریخته گری با استفاده از قالب های فلزی که کارآیی دائمی دارند، صورت می گیرد. این فرایند، مخالف ریخته گری شن و ماسه است؛ زیرا در فرآیند ریخته گری شن و ماسه، لازم است قالب در پایان کار از بین برود تا محصول نهایی نمایان شود.

- بهبود سرعت تولید: به دلیل استفاده از یک قالب، در قالب سازی دایکاست، فرایند تولید با سرعت بالا تری انجام می شود. همچنین به دلیل این که مواد مذاب با سرعت بالا تری سرد می شوند و شکل می گیرند، می توانیم تعداد بالاتری از محصولات را در زمان بسیار کم تری داشته باشیم.

- کیفیت یکسان: به دلیل یکسان بودن قالب، تمام قطعات تولید شده کیفیت و عملکرد یکسانی دارند.

- مقرون به صرفه بودن: همچنین لازم به ذکر است که قالب سازی دایکاست نسبت به روش های دیگر، بسیار مقرون به صرفه تر است.

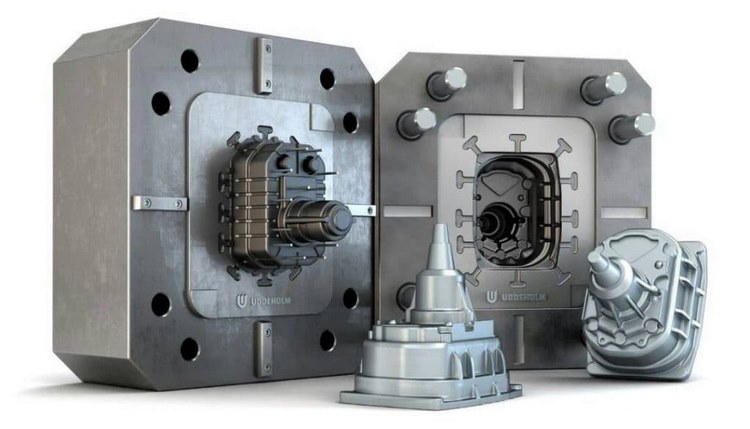

قالب ها

قالب هایی که در این فرایند مورد استفاده قرار می گیرند، از جنس فولاد هستند و دوام بسیار بالایی دارند. علاوه بر این، کیفیت بالا و مقاومت آن ها در برابر حرارت نیز قابل توجه است.

در واقع این قالب ها به دو قسمت تقسیم می شوند و یک حفره را در میان خود به وجود می آورند که نقش آن، فشردن مواد مذاب در مراحل ریخته گری است. هر دو نیمه ای که ذکر کردیم، بر روی یک صفحه ماشینی ثابت و متحرک قرار می گیرند و به دلیل فشار بالایی که به هر یک از آن ها وارد می شود، با استفاده از چفت های محکم، دو نیمه را به پایه محکم می کنند تا حرکت نکنند و آسیبی نبینند. همچنین در قالب سازی دایکاست، قسمت های مشخصی از قالب سرد و گرم می شود تا حالت جامد پیدا کند. تولید قالب ها اغلب ملزم به پرداخت هزینه بسیار زیادی است؛ اما با استفاده از تنها یک عدد از قالب های گفته شده، می توانید یک میلیون محصول ریخته گری را با کیفیت و عملکرد یکسان تولید کنید.

نحوه عملکرد قالب سازی دایکاست

به طور کلی دو روش مشخص برای توضیح نحوه عملکرد قالب سازی دایکاست وجود دارد:

- ریخته گری محفظه گرم

- ریخته گری محفظه سرد

هر دو نمونه از قالب سازی دایکاست ویژگی های مشترکی دارند. در هر دو روش، قبل از شروع فرآیند، قالب مورد نظر به خوبی اسپری می شود تا از جدا شدن محصول نهایی از قالب مطمئن شویم. با این وجود، مواد مایع و مذابی که داریم، به طور مستقیم داخل قالب ریخته نخواهند شد. قبل از آن، ابتدا داخل یک محفظه به نام محفظه ریخته گری قرار می گیرند و سپس با استفاده از یک پیستون مخصوص، به وسیله یک یا چندین کانال متفاوت به سمت قالب اصلی حرکت می کنند و داخل آن فشرده خواهند شد. مراحلی که ذکر کردیم، در هر دو نوع مشترک هستند، تنها تفاوت آن ها در نوع محفظه ریخته گری است که در ادامه مطلب هر کدام را به طور جداگانه بررسی خواهیم کرد.

- ریخته گری محفظه گرم: این نمونه از قالب سازی دایکاست، اغلب برای آلیاژهایی که نقطه ذوب پایین دارند، مانند روی و سرب و قلع مورد استفاده قرار می گیرد و از ویژگی های آن می توانیم به تماس دائم آن با مواد مذاب، اشاره کنیم. مواد مذاب توسط یک دریچه از این محفظه عبور می کنند و به وسیله پیستون، به سمت قالب اصلی فشرده می شوند.

- ریخته گری محفظه سرد: این نمونه از قالب سازی دایکاست، اغلب برای آلیاژ هایی که نقطه جوش بالا تری دارند، مانند مس و آلومینیم مورد استفاده قرار می گیرند و طراحی آن ها به شکلی است که محفظه ریخته گری، با مواد مذاب تماسی نداشته باشد و در خارج از آن ها قرار بگیرد. در واقع به عنوان یک دریچه گذری استفاده نمی شود؛ بلکه به طور کامل پر و سپس توسط کانال های مخصوص، به سمت قالب فشرده می شوند این مدل ریخته گری، برای تولید انواع مختلف ریخته گری فلزات سبک وزن بسیار محبوب است، مخصوصا اگر در تعداد بالا تولید شوند.

بعد از قرار گرفتن کامل مواد آلیاژ در داخل قالب ها و تحت فشار قرار گرفتن شان، می توان چفت ها را باز کرد. به دلیل سرد شدن سریع مواد، به سرعت قابل جدا شدن هستند. همچنین به دلیل وجود پین های خودکار، هیچ نیازی به نیروی انسانی نیست و به طور خودکار جدا می شوند.

ریخته گری با فشار بالا و پایین

ریخته گری با فشار های متفاوتی ممکن است انجام شود. امروزه ۵۰ درصد تولیدات با استفاده از فلزات سبک، از طریق ریخته گری با فشار بالا صورت می گیرد و تنها ۲۰ درصد آن ها به وسیله فشار پایین انجام می شوند.

فشار پایین

- از آلیاژ هایی با نقطه ذوب پایین بهره می برد.

- وزن قطعات ۲ تا ۱۵۰ کیلو گرم را برای ریخته گری تحمل می کند.

- هندسه های خاص و پیچیده را به راحتی و با کیفیت بالا به وجود می آورد.

- در تولید قطعات بزرگ با دیواره های نازک بسیار مطمئن عمل می کند.

فشار بالا

- تولیدات با سرعت بالا تری صورت می گیرند.

- قادر به تولید محصولاتی با دیواره های بسیار نازک (حدود ۱ میلی متر) است.

- از معایب آن می توان به سرمایه گذاری و هزینه بالای آن اشاره کرد.